发布时间:2022-03-30

一、一般规定

1、涂敷前金属表面应保持清洁干燥。对表面凹凸不平及划痕,应采用磨削方法去除并使之圆滑过渡。

2、钢材表面处理后应立即在以下规定时间内涂敷底漆:

a). 环境相对湿度小于60%时,表面处理后8h内;

b). 环境相对湿度为60%~80%时,表面处理后4h内。

3、涂层结构为底漆两道,面漆四道。每道漆干膜厚度应达到35μm左右,涂层干膜总厚度为200±50μm,其中底漆干膜总厚度应为60±10μm。

4、涂敷环境应保持清洁、干燥、通风良好。环境温度应满足涂料规定的涂敷温度,至少比露点温度高3℃,但不应高于50℃。环境相对湿度应小于80%。施工现场应设有防雨雪、防强风、防暴晒、防火及消防等设施。

5、 施工时,施工人员应穿戴专用工作服、防护手套、口罩、风镜及防尘帽,尽量避免涂料及溶剂与皮肤直接接触。施工安全及劳动保护应符合SH3022-1999和SH3505-1999中的有关规定。

二、涂料调配

1、采用专用工具开启涂料包装桶,将涂料上下搅拌均匀。

2、应根据环境温度及涂层厚度添加适量溶剂,并充分搅拌均匀。

三、防腐层涂敷

1、根据被涂敷表面的状况,可采用浸涂、灌涂、淋涂、刷涂或喷涂等方法。

2、 每道漆涂敷后,应确保漆膜完整,厚度均匀,无流挂、气泡、滴坠、漏涂及针孔等现象。管端、折流板及两侧管板如有滴坠、流挂,应用毛刷修整,确保漆膜完整。每道漆涂敷后应采用专用稀料擦洗密封面。

3、涂料可循环使用。防腐涂料循环使用时,必须用铜丝网过滤,以防杂质进入影响涂层质量。铜丝网的规格为GF2W 0.160/0.100。

4、涂敷表面必须干燥。每道漆涂敷后应在空气中表干,判断漆膜实干的方法以手指用力按压漆膜不出现指纹为准。

5、每一道漆膜表干后,应送入固化炉中按5.3.4的规定进行固化。待固化后用仪器检查,合格后方可涂下一道漆。

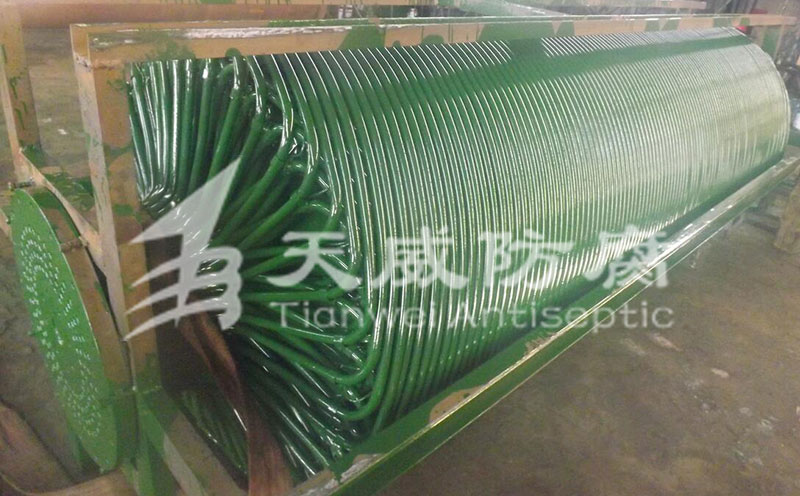

6、对于采用淋涂法进行涂敷的换热器管束,涂下一道漆前,应先将管束旋转90°,调换两端位置,再进行下一道漆的涂敷。

7、最终涂敷表面应光滑无痕,颜色、厚度一致,无针孔、气泡、滴坠、流挂及漏涂等缺陷,并且无杂物附着。

四、固化

1、固化可选用远红外电加热或热风加热等方法。

2、固化炉内应保持清洁,无粉尘。

3、换热器管束在固化炉内,其表面与热源净距应不少于300mm。

4、固化温度应符合涂料说明书的要求。本标准推荐的固化温度如下:

a). 最高适用温度为150℃的防腐涂料,每道底漆和面漆的固化温度为160℃±5℃,最后一道面漆的固化温度为195℃±5℃;

b). 最高适用温度为250℃的防腐涂料,每道底漆和面漆的固化温度为130℃±5℃,最后一道面漆的固化温度为160℃±5℃;

5、固化时应缓慢升温,升温速度宜控制在30℃/h以内。工件温度应均匀,温差不大于固化温度的5% 。温升至固化温度后恒温2h,然后自然降温至60℃以下出炉。最后一道漆的恒温固化时间为3h,然后自然降温。

6、固化后涂敷表面不应出现烘焦痕迹,并且要光亮平整,颜色、厚度一致,无针孔、气泡、滴坠、流挂、龟裂及剥落等缺陷。

7、涂层最终固化后,用蘸有专用溶剂的棉团对涂敷表面局部反复擦拭,以棉团不变色为合格。

©东营天威防腐工程有限公司 备案号:鲁ICP备07500121号 ![]() 鲁公网安备 37050202370996号 网站建设:东营远见网络公司

鲁公网安备 37050202370996号 网站建设:东营远见网络公司