发布时间:2025-12-09

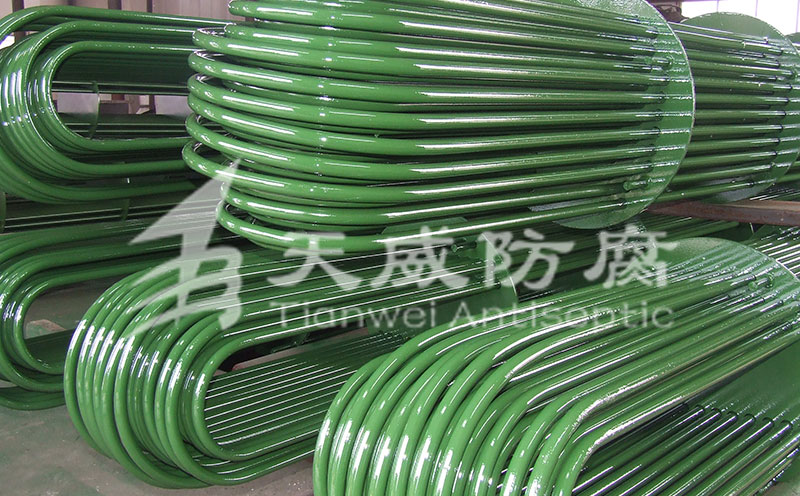

列管式换热器管束作为换热核心部件,常面临介质腐蚀、冲蚀、电化学腐蚀等多重失效风险,防腐处理是延长其使用寿命的关键手段。但防腐施工后若存在质量缺陷,可能导致防腐层提前失效、管束腐蚀加剧,甚至引发泄漏、停机等严重后果,这些问题的产生与喷砂工艺、涂料选择、施工环境控制及固化处理等环节密切相关,

1、管内喷砂后表面发暗 —— 肉眼观察,喷砂应呈亮色。

(1)单管喷砂时间过短,残留油锈,应调整延长喷射时间。

(2)砂子过分潮湿,应为干燥洁净。

(3)压短空气油、水分离不好,应调整改善空气油、水分离器效果。

2、化学清洗后残留油、锈斑——肉眼观察,应为金属本色即银灰色。

(1)清洗前应手工或机械预除过厚的油锈。

(2)洗液宜呈流动态,加泵循环。

(3)加大水冲洗压力,有条件时配泵。

(4)及时检查清除洗液中的污物。

3、漏涂

涂毕工件表面(尤其管内)应呈亮色,漏涂部位暗色无光。

空漆角度偏小:漆液粘度偏大。

5、折流板附近管外漏涂。

工件倾角过大,宜小倾角大流量。

6、滴坠

漆液粘度偏低;环境干燥气温高。

7、漆膜过薄

粘度偏低;工作温度偏高 ,应<40℃;环境温度过低,宜15—25℃;环境相对温度高,宜<80%。

8、干膜粗糙无光

涂料变质,出现重新聚集的固料颗粒;涂料多次循环使用组分变化基料偏低;涂料中机械杂质过多;烘干初始升温太快(应≯40℃/小时)形成针孔;烘干温度偏高;涂装表干环境粉尘太多;烘炉内粉尘太多。

9、干膜整体脱落

表面处理不合格(残留油、锈、钝化膜被批坏或附着杂质太多等);涂料质量不合格,附着力过低;

10、底面漆间层脱落

面漆质量差,附着力过低。

11、干膜针孔

表干不良,烘干升温过快;漆中机械杂质多;工件距远红外板太近。

缩短管束使用寿命:防腐层失效后,基材直接暴露在腐蚀环境中,点蚀、缝隙腐蚀等局部腐蚀速率提高,远高于未防腐管束的均匀腐蚀速率,可能导致管束 1-2 年内报废。

引发安全事故:管束腐蚀穿孔后,换热介质泄漏,可能引发火灾、爆炸、中毒等安全事故;

增加运维成本:频繁更换管束、停机维修会导致生产中断,据工业数据统计,换热器管束腐蚀失效导致的停机损失约占设备总运维成本的 30-50%;

影响换热效率:防腐层脱落、结垢(腐蚀产物与介质杂质混合形成)会增加传热阻力,导致换热效率下降 10-20%,增加能耗。

©东营天威防腐工程有限公司 备案号:鲁ICP备07500121号 ![]() 鲁公网安备 37050202370996号 网站建设:东营远见网络公司

鲁公网安备 37050202370996号 网站建设:东营远见网络公司